調査・報告(野菜情報 2016年5月号)

調査・報告(野菜情報 2016年5月号)

沖縄県におけるカット野菜事業者の原料調達戦略

~有限会社グリーンフィールドのグループ企業間連携の取り組み~

琉球大学 農学部 亜熱帯地域農学科 准教授 杉村 泰彦

【要約】

カット野菜やパッケージサラダの製造者にとって、原料の安定的調達は事業の運営に欠くことのできない条件である。特に夏秋期の調達がむずかしい沖縄県のような地域では、それを確実にしうる仕組みづくりが求められる。今回調査した有限会社グリーンフィールドの事例では、実質的な自社農場から基幹的な品目を確保しつつ、設立母体となっている仲卸業者を介在させることで安定的な原料調達システムを構築していた。この仲卸業者は自社農場の安定経営に資する販売力も有しており、その存在がこのシステムの要点といえる。

1 はじめに

家庭におけるカット野菜の普及は、女性の社会進出、少子高齢化など複合的な要因から、食の外部化、あるいは食の簡便化といわれる現象が進行したことを主な背景としている。これに加え供給側の要因としては、平成に入った頃から始まった一般廃棄物の有料化の流れが、不可食部分を大量排出させていた業務需要を中心にカット野菜利用を強く促すことになったとみられている(注1)。

家計調査年報から代表的な家庭利用のカット野菜であるサラダへの支出についてみると、支出金額では依然として生鮮野菜の1割にも満たないが、この20年間の変化を追うと平成4年の支出金額を100とした場合、生鮮野菜が平成26年には84.1にまで落ち込んできているのに対し、サラダは191.0と2倍近くにまで伸長している。

このような推移の中で、商品としてのカット野菜の位置付けも大きく変わった。かつて、家庭で購入するカット野菜は種類も少なく、しかも原体の「すそもの」や過剰品の加工というイメージが強く、商品としての地位は決して高くはなかった。ところが、今日では、食品スーパーの棚には多種多様なカット野菜あるいはパッケージサラダが並び、「7種類のサラダ 赤野菜ミックス」や「10種野菜のミックスサラダ」といった、もはや一般家庭が作り出すのは難しいであろうサラダまでパッケージで供給されている(注2)。

ところが、加工・業務用需要は、家計消費向けに比較すると輸入品割合が相対的に高いと考えられている(注3)。家計消費と同様に、国産品志向が強いにもかかわらず、全般的にはカット野菜事業者などへの安定的な原料供給経路の構築という課題を残しているというのである。

昭和36年の農業基本法農政以降、わが国の青果物流通は少数品目の大産地から、大都市の大型卸売市場へ出荷するという経路が整備されてきた。卸売市場制度自体も転換期を迎えてはいるが、それでも「中央拠点市場」の考え方からもわかるように、大都市の大型卸売市場への出荷集中はますます強まっている。それを前提に考えると、カット野菜事業者は東京や大阪といった大都市圏に立地していなければ、不足時のスポット取引への対応も含めて、原料の安定的確保について困難が増すと考えられる。カット野菜、パッケージサラダが外食産業あるいはスーパーで販売されるウェイトが高いことを考えれば、原料の安定的調達はカット野菜事業者の存立のためのいわば絶対条件であり、青果物流通の規模が小さい地方都市に立地する事業者はその調達経路構築に何らかの戦略が求められる。

この点についていえば、全国でも沖縄県は最も条件が不利な地域である。なぜなら、亜熱帯地域に属する沖縄県は夏秋期の野菜調達が難しく、しかも秋に台風が来れば初冬の野菜収穫にも強い影響が及ぶ。冬には多くの野菜が旬を迎えるとはいえ、農業構造の違いから沖縄県では業務用に対応できる大産地は限られている。その一方で、沖縄県の中食比率は全国を上回り、小売段階は他県と同様に大型総合スーパーの存在が大きくなってきている。

しかし、そのような沖縄県にあっても、独自の原料調達戦略により安定的に成長を続けるカット野菜事業者も存在している。そこで本稿では、沖縄県那覇市の有限会社グリーンフィールド(以下「グリーンフィールド」という)を事例に、地方都市におけるカット野菜事業者の原料調達戦略のあり方を分析する。

注1:参考文献(5)、参考文献(3)でもそれについて言及している。

注2:本稿では業務用や加熱用などでカットされて売られている商品をカット野菜、そのまま食卓に出すことができるサラダ商品をパッケージサラダとしている。

注3:参考文献(2)p.2による。また、参考文献(1)p.36では90年代以降の野菜輸入量の増加が「業務・加工用需要における輸入品利用の増加と結びつきながら進行している」としている。

2 グリーンフィールドの概要とカット野菜事業の沿革

(1)グリーンフィールドとグループ企業

沖縄本島においてカット野菜あるいはパッケージサラダ製造を主たる業務とする会社は、少なくとも4社存在するとみられる。今回事例としたグリーンフィールドは、その中でも最大規模の工場を有している。

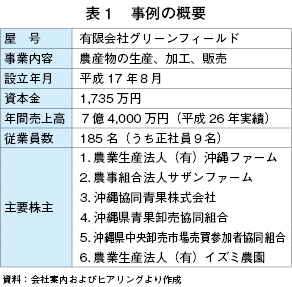

表1では、グリーンフィールドの概要について整理した。同社は平成17年8月に設立され、翌18年11月から操業を開始している。設立から9年後となる26年の年間売上高は7億4000万円であった。しかも、近年は急速に業績を伸ばしており、27年のそれは9億円にも達する見込みである。

拡大が続く業務を支えている従業員は現在185名だが、このうち正社員は9名のみで、大半は製造部門のパートやアルバイトである。早朝からの勤務となる製造部門は延べ6割から7割に達する外国人留学生を中心としており、他にパートと契約社員から構成されている。

また、グリーンフィールドの株主構成に着目すると、そこには同社の性格がよく表れているといえる。つまり、後述する原料調達で重要な役割を果たすグループ企業である農業生産法人(有)沖縄ファーム(以下「沖縄ファーム」という)の他、沖縄県中央卸売市場に入場する卸売会社、仲卸組合、さらには買参人組合までもが名を連ねており、同社と卸売市場との深い関係が示されている。

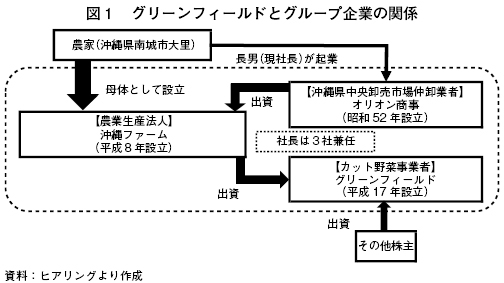

図1では、現在のグリーンフィールドとグループ企業の関係を示した。社長の実家でもある農家は、平成8年に法人化したが、後述するように、株式会社オリオン商事(以下「オリオン商事」という)とともに、グリーンフィールドの原料調達において重要な存在となっている。創業者でもある現社長はこれら3社の社長を兼任しており、原料調達のみならず、販売のリスク対応の面でも連携した活動を展開している。

(2)カット野菜事業に取り組んだ背景

このグリーンフィールドにおけるカット野菜事業は、2つの背景から開始されている。

前掲図1でも示したように、同社は隣接する沖縄県中央卸売市場の仲卸業者であるオリオン商事が、事実上の母体となって設立されている。このオリオン商事は、昭和59年の卸売市場開場以来、仲卸業者としての業務を担ってきた。それがカット野菜事業に乗り出そうとしたのは、平成14年から始まった大手スーパーチェーンD社の沖縄からの撤退が第1の背景となっている。オリオン商事はこのチェーンを大口取引先としており、その撤退は売り上げの大幅な減少を意味するため、それへの対応を迫られることになったのである。

また、この撤退問題の発生前、社長はアメリカにおける野菜販売の動向を視察し、カット野菜、パッケージサラダが野菜販売形態において高いウェイトを占めているというアメリカの現状を見て、これがいずれ日本にも波及するものと予測していた。そこで、D社の撤退を機会にカット野菜事業への進出とグリーンフィールドの設立に踏み切ったのである。

さらにもう1つ、社長自身が農家出身であるということが、ここに至った背景となっている。野菜生産では規格外品の発生を避けることはできないが、これを本来の価値通りに販売することはかなり難しい。しかし、農家出身の社長には、このような規格外品を何とか販売できる仕組みを作らなければ野菜農家は破綻する、という考えがあり、それがカット野菜事業の展開につながっている。設立にそのような背景を持つことから、現在のグリーンフィールドでも製品ラインには手作業の工程を多く残している。これらも機械化できないわけではないが、そうなれば非効率な規格外品を原料とはしづらくなるのである。

3 製造工程と販売経路

(1)商品製造工程と衛生管理

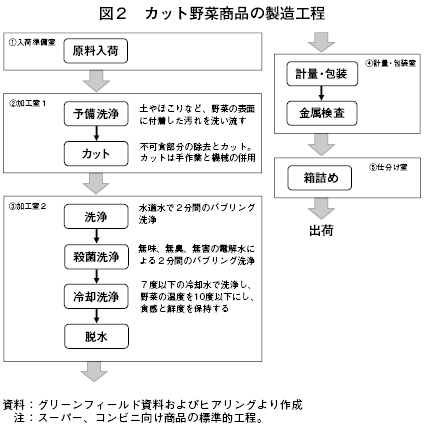

グリーンフィールドの商品は、スーパーやコンビニ向けの小売製品と、外食や給食向けの業務用製品に大別される。図2では、このうちの小売製品であるパッケージサラダ、加熱用カット野菜セットの製造工程を示した。

まず、「①入荷準備室」へと納品された原料野菜は、「②加工室1」において洗浄された後、表皮や芯などの不可食部分を除去し、包丁を使ってカットされる。前述の通り、最初のカットを手作業で行うということは、規格外品の利用を可能とするという点で重要な意味をもっている(写真1)。

手作業でのカットの後は、使用する製品や納入先に応じてスライス、千切り、短冊などへとさらにカットされる。使用形態にあわせてカットされた野菜は「③加工室2」に移され、バブリング洗浄(洗浄槽の底から細かい気泡を吹き上げる洗浄法)や電解水での洗浄、食感と鮮度を保持するための冷却洗浄を経て、脱水される。なお、電解水は無味無臭で安全だが高い殺菌効果が得られること、冷却洗浄は青果物の歯ごたえを維持したまま洗浄できることから採用された。

次の「④計量・包装室」では、カットされた野菜が組み合わされ、パッケージサラダなどの最終的な商品として仕上げられる。その後、金属探知機による検査を受ける。

外食向けの単品カット野菜など、業務用製品を製造する工程も同じ建屋内にあるが、小売製品の工程とは壁で仕切られた別部門となっている。業務用製品の工程も、洗浄やカットの工程は小売製品と同様であるが、さらにこちらにはスチーム工程と急速冷凍工程が加わる。前者のスチーム工程は紅いも、かぼちゃ、かんしょ、ばれいしょなどを100~300度以上の高温蒸気によって、素材のうまみ成分やビタミンを保ったまま蒸すという技術である。これはスチーム野菜として単品で外食産業や給食センターなどに納入される他、小売製品のトッピングとしても使用されている。また、後者の急速冷凍工程は約6分間で急速冷凍するトンネル方式のフリーザーであり、食感を維持したまま冷凍することが可能とされている。この装置は、外食産業などからカット野菜の安定供給を強く求められる中で、生鮮品の原料だけではその対応に限界があるため導入された。それに加えて、ゴーヤーのような夏野菜を通年利用するためにも使用されている。

ところで、野菜は土の畑で育ち、そのまま利用する場合は「土付き野菜」に新鮮なイメージもあるが、カット野菜やパッケージサラダでは土付きなどもっての外で、徹底した衛生管理が強く要請される。そこで、グリーンフィールドでも食品安全マネジメントシステムであるISO 22000の認証を受けるとともに、米軍基地への納入の条件であり、きわめて厳しいとされている在日米軍食品検査機関の衛生検査にも合格している。

(2)商品種類と販売チャネル

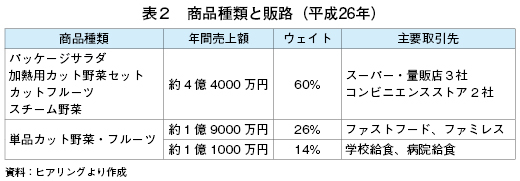

表2ではグリーンフィールドの商品種類と主要取引先を示した。同社において売り上げの6割を占めるのが、パッケージサラダ、加熱用カット野菜セット、カットフルーツ、スチーム野菜などの商品群から構成される小売製品である。

これら小売製品については、全国規模で展開している大手スーパーを含めた数社が、主要な取引先として大きなウェイトを占めている。これらに対しては、PB商品である袋入りパッケージサラダ、プラスチック製カップ入りのサラダ類、同様の形態のカットフルーツなど生食用としてそのまま食べる商品に加え、ゴーヤーチャンプルー、カレーあるいは沖縄の郷土料理である「にんじんしりしりー」などの材料となる野菜をセットした、加熱用カット野菜セットを納入している。さらに、カットフルーツとスチーム野菜についても、弁当や総菜に組み合わせる素材として、それぞれのバックヤードや系列の弁当製造工場などに納品されている。

また、パッケージサラダや加熱用カット野菜セットは、「簡単菜食」という自社ブランド商品として、主に中小スーパー向けに販売されている(写真2)。これは自社ブランドであるため、原料供給の状況を踏まえた商品設計ができるという点にも特徴がある。つまり、「5種の野菜サラダ」としても、キャベツやレタス以外を何にするかは、野菜の生育状況などを勘案して柔軟に対応できるのである。

一方、業務用製品は大手ファストフード・チェーンへのたまねぎのスライス、学校給食向けのにんじん千切り、病院給食向けのかぼちゃ角切りといった単品での出荷であり、これらでグリーンフィールドの売り上げの約4割を占めている。この分野も病院給食向けを中心に、売り上げは右肩上がりを示している。

ところで、これらの製品は季節ごとのバリエーションも含めれば、アイテム数が100以上にも達する。特にパッケージサラダについては1袋が10種類以上の野菜から構成される商品もある。これらの商品の製造には、原料として多種多様な野菜あるいは果物が必要である。従って、グリーンフィールドには沖縄にあってそれらを安定的に確保しうる経路の構築が求められる。そこで、次に同社の原料調達の仕組みについて整理する。

4 グリーンフィールドの原料調達構造

(1)パッケージサラダの原材料構成とその確保の困難性

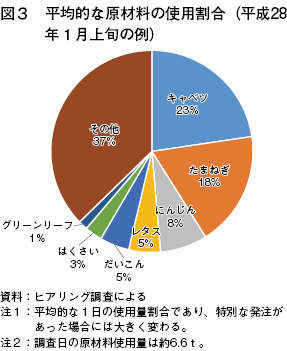

図3は冬春期の商品構成における平均的な原材料使用割合を示している。最も多いのはキャベツであり、それだけで1日当たり1.5トンから多いときでは2トンもカットする。たまねぎ、にんじんは、単品のカット野菜商材として外食産業や給食から需要があり、加えてパッケージサラダや加熱用カット野菜商品にも多く使用されている。レタスについては、全体の5%とはいえ、パッケージサラダには必要不可欠な素材である。

グリーンフィールドが使用する原料のうち、常時使用するのはおおむね40~50品目であり、季節的に使用する素材を含めると100品目を大きく超える。例えば、パッケージサラダで「10種野菜のミックスサラダ」あるいは「5種野菜とキャベツの千切り」のような製品であれば、比較的使用量の少ない品目については他の品目で代替させることもできようが、キャベツやレタスを欠いてしまえばサラダ商品とはならない。そこで、これらの安定的確保がカット野菜事業者としての存立条件となる。

亜熱帯に位置する沖縄県は、11月から翌年5月までが地場産野菜の出荷期である。キャベツ、レタスをはじめ多くの品目は、5月と11月に地場産と県外産が入れ替わる。6月から10月まで、沖縄県で流通する野菜は主に県外産のため、卸売市場への入荷量も相対的に少ない上に、台風が近づいてくればそれも止まり、価格は大幅に上昇する。

このような条件下にあっても、近年は大型スーパー、外食産業ともに、「食の安全・安心」への対応として産地指定を要求してくる。そのため、原料として数量さえスポットで確保できれば良いということにもならない。それでも、全国の産地から青果物が集まってくる東京や京阪神あるいは名古屋なら対応のしようもあろうが、沖縄では県外産地からの集荷には海を隔てた長距離の物流が伴い、地場産地も契約取引が可能な産地は限られている。

それでは、グリーンフィールドはこのような環境下で、いかにして安定的な原料調達を実現しているのであろうか。

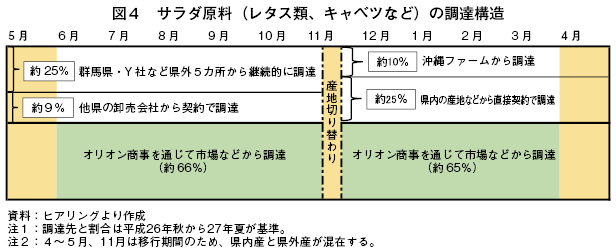

(2)高い原料調達力

図4はパッケージサラダ、加熱用カット野菜セットの原料であるキャベツ、レタス類を中心とした調達構造を示している。県外からの調達が中心となる6月から10月の夏秋期については、全体の約25%がY社など県外5カ所の産地との継続的な契約生産による調達となっている。この内訳を見ると、群馬県の野菜生産法人であるY社が約10%を占める。Y社は全体としては10%程度だが、使用頻度の高いレタスについては約7割と依存度が高く、同社はグリーンフィールドにとって重要な存在となっている。その他に、大分県のねぎ生産法人などからも契約取引で調達している。約9%の他県卸売会社との契約は、群馬県産のキャベツを中心としているが、価格変動を避けつつ確実に調達するための契約取引となっている。

そして、残りの3分の2はオリオン商事が卸売市場などから集めてくることになる。オリオン商事は沖縄県中央卸売市場の仲卸業者ではあるが、卸売市場に集まってくる品だけを買い付けているのでは、第1に価格変動が大きく、グリーンフィールドにとってリスクが高すぎるため、第2に卸売業者がすべてを品揃えできるわけではないため、そもそも市場にないものを含めてオリオン商事が積極的に集荷している。オリオン商事からグリーンフィールドへの納入は、価格を決定した上での契約取引になっている。つまり、価格変動のリスクはオリオン商事が吸収する形にして、グリーンフィールドの原料調達を安定させているのである。

沖縄が収穫期を迎える11月から翌4月の間は、グループ会社である沖縄ファームから全体の10%を調達する。これも10%とはいえ、品目別ではレタス類はほぼ100%であるから依存度は高い。その他、地元の農業法人や農協からも、キャベツを中心に直接取引で調達する。さらに、たまねぎなど県外の卸売商経由で北海道から調達しているものもある。しかし、ここでも3分の2はオリオン商事を通じた調達となっており、夏秋期と同様に同社が価格変動リスクを負担している。

このようにグリーンフィールドの原料調達は、沖縄県という集荷の困難性を抱える地域にあって、第1に大量に使用する定番品目を事実上の自社農場や大口の契約取引で確保し、第2に多種多様にわたる品揃えを事実上の母体である仲卸業者に担当させ、かつ価格変動リスクもそれに負担させるという形で安定的な調達を実現していた。

この調達構造のポイントが、オリオン商事の高い調達力にあることは明らかである。オリオン商事が原料を集めることができずに、グリーンフィールドが欠品したというケースはこれまで一度もないという。しかも、変動する野菜相場に直接対峙しつつ、グリーンフィールドには安定的な価格で納入するという、カット事業者にとってきわめて重要な原料価格の安定に重要な役割を果たしている。

さらに、カット野菜事業者にとって、大量に使うキャベツやレタスなどが数量面で確実に、価格面で安定的に調達できる仕組みづくりは重要な課題である。それが沖縄のような条件不利地では、なおさら重要となる。そこで、グリーンフィールドとしても自社農場である沖縄ファームからの調達を重視している。しかし、自社農場を抱えるということは、安定的調達を実現しうる反面、その農場自体の経営も考えなければならないということでもある。つまり、カット野菜の原料調達先として過不足ない、都合の良い供給をさせようとすれば、農場自体の経営は難しく、カット野菜事業者が丸抱えせざるを得ない。しかし、それが膨大なコスト負担を意味することはいうまでもない。

それでは、グリーンフィールドはいかにして沖縄ファームからの安定調達を実現しているのであろうか。次節では、この点について沖縄ファームのあり方を中心に整理してみよう。

5 沖縄ファームの多様な販路

(1)沖縄ファームの概要

沖縄ファームは、前掲図1の通り、グリーンフィールドと社長兼任となっているものの、実際には専務である社長の実弟が責任者を務めている。この所在地は沖縄県南部の南城市であり、グリーンフィールドがある沖縄県中央卸売市場からの距離は約15キロメートルである。経営耕地面積は約9ヘクタールだが、自社所有地と専務ら家族所有の農地は一部に過ぎず、多くは親族等も含めた借地で構成されている。そのため、ほ場は複数の団地に分かれている(写真3)。

沖縄ファームの野菜生産は、基本的に露地栽培である。これを支える労働力は23名で、正社員は専務を含めて7名、スリランカ人の農業実習生が6名、その他はアルバイトである(注4)。収穫期などには、さらに短期アルバイトを近隣から雇用し対応している。彼らの国籍は日本、スリランカ、バングラデシュ、ネパールの4カ国にもなるため、現場では日本語と英語を織り交ぜて作業の指示をする(写真4)。

注4:平成27年12月(調査時)時点の人数。

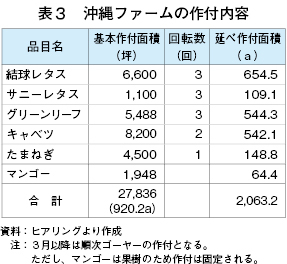

(2)作付内容とグリーンフィールドへの原料供給

沖縄ファームにおける冬春期の作付内容を表3に示したが、レタス類、キャベツといったパッケージサラダに常時使用する品目を中心とした構成となっている。前述の通り、グリーンフィールドが冬春期に使用するレタスは、ほぼすべてが沖縄ファームからの供給である。また、キャベツも一定期間はほぼ全量が沖縄ファームからの供給となる。ただし、その他の品目についてはごく一部を供給するにとどまっている。グリーンフィールドの意向としてはできるだけ沖縄ファームから調達したいのだが、グリーンフィールドの需要量の拡大に対し、沖縄ファームの生産拡大が追いつかないのである(注5)。

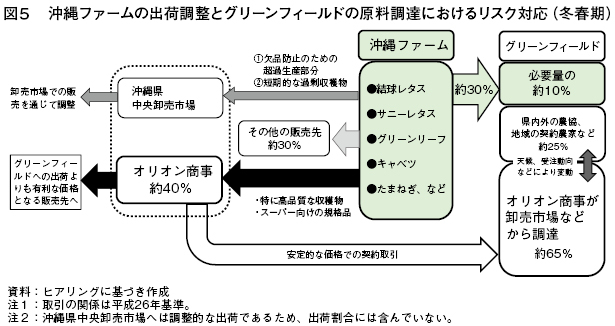

図5では、沖縄ファームの販売段階とグリーンフィールドの原料調達の関係を示した。ここから明らかなように、グリーンフィールドにとって沖縄ファームは事実上の自社農場であり、原料調達において重要な位置付けにあるが、必ずしも従属的な関係に置かれているわけではない。

注5:実際、3年前は沖縄ファームからの供給が約16%だった。

沖縄ファームは契約生産で約30%をグリーンフィールドへ販売している。これはグリーンフィールドにとっては10%程度ではあるが、前述の通り、レタス類などはほぼ全量を依存している。これに加え、グリーンフィールドの顧客からの急な発注量の変更に対しても、沖縄ファームに多めに収穫させる、あるいは早めに収穫し冷蔵庫で保管させるなどにより原料野菜を確保している。つまり、グリーンフィールドにとっての沖縄ファームは、特定品目での依存にとどまらず、商品製造の都合に合わせた細やかな対応が可能という点でも重要な存在なのである。特に、主要な取引先である総合スーパーからのパッケージサラダ等の発注は24時間前を基本としているため、グリーンフィールドのこれへの対応力は、原料調達段階における沖縄ファームの柔軟性に支えられているともいえる。

また、この図5に示されているように、沖縄ファーム自体も独自に販売先を抱えている。最大の販売先はここでもオリオン商事であり、同社は沖縄ファームの収穫物を自らが抱える顧客へと販売している。ここで特徴的なのは、スーパーが好む規格品は、グリーンフィールドには出荷せず、オリオン商事へ出荷していることである。一般的にカット野菜用の原料野菜は大きければ大きいほど良いとされているが、スーパーなどでの販売では形の良さとそれらの好む大きさである方が評価は高い。沖縄ファームでもこのような収穫物が一定の割合で発生することから、これらはカット野菜原料とするのではなく、より有利な価格を実現できる販路で販売しているのである。

ところで、カット野菜事業者として、原料の欠品は最も避けなければならない事態のひとつである。これに対し沖縄ファームでは、販路全体で必要となる量に1割程度上乗せした量を生産することで欠品を防ごうとしている。だが、生育が順調だった場合には、これらは事前契約した納入先がない商品となる。そこで、短期的な過剰収穫品と合わせて、まずはオリオン商事が自社の顧客への販売に取り組む。つまり、グリーンフィールドに対する安定的原料供給の実現にあたって併存する過剰生産リスクについても、グループ企業間で対応しようとしているのである。さらに、オリオン商事の対応力を上回る収穫物の過剰が発生した場合は、沖縄県中央卸売市場へと出荷している。ただし、そのような場合は卸売市場でも出荷品がだぶついていることが多いため、第1に出荷経費が回収できる程度の価格が予想される場合、第2に沖縄ファームからの出荷が市場での値崩れを引き起こさない場合に限って出荷している。

(3)夏秋期における生産拡大と液肥製造による供給力強化

沖縄ファームのほ場は、夏秋期については、マンゴーの栽培地以外はすべてゴーヤーに切り替わる(注6)。その後、9月末から10月上旬頃にはレタスの生産の準備が始まり、11月からはグリーンフィールドへの供給が開始される。しかし、沖縄は平年値で7.4回の台風接近があり、9月(1.7回)、10月(0.9回)は未だ台風シーズンの終盤といえる(注7)。それでも夏秋期に生産するのは、グリーンフィールドへの供給量の増大とともに、沖縄ファームにおける通年雇用体制の構築が大きな目的となっている。実際に台風が来てしまった場合には生産をやり直すことになるが、その損失は沖縄ファームだけに背負わせるのではなく、グリーンフィールドとオリオン商事の3社で分け合うことになっている。

ところで、カット野菜製造は大量の残さを発生させる。もちろん、そのほとんどは皮や種といった不可食部分であるから、原体の流通でも同じような量が家庭で発生することになる。しかし、カット野菜工場で発生する残さは分散して発生する家庭でのそれと異なり、回収が容易で衛生状態も相対的に管理しやすい。従って、効率的に再資源化しうる可能性を有するが、グリーンフィールドではこの大量の残さを沖縄ファームへ運搬し、そこに設置された液肥化装置での処理に取り組みはじめている。製造された液肥は品質面でも良好であり、現在、ほ場でのテスト利用を繰り返している。計画通りであれば、3月のレタス類の収穫終了からゴーヤーの作付までの期間を大幅に短縮することができる。これもまた沖縄ファームからの原料調達のさらなる安定化につながるのである。

注6:このゴーヤーもグリーンフィールドの必要量にはまったく届いておらず、不足分は農協との契約で調達している。

注7:台風の沖縄への接近回数については沖縄気象台調べ。数値は平年値(昭和56~平成22年)。

6 まとめ

グリーンフィールドは、原料調達の面からみて「条件不利地域」である沖縄県においてカット野菜事業で急速に成長してきた。これを可能にした要因についてみると、まず第1にグループ企業として事実上の自社農場を保持し、安定的な調達が必須である定番品目についてはそこからの調達を基本としていることであった。前掲図3で示した通り、グリーンフィールドで最も使用量が多いのはキャベツだが、だからといってキャベツ農場にするのではなく、価格の安定など調達の難易度によって品目構成を決定できるという点で自社農場の保持は有利に働く。

さらに第2に、グリーンフィールドの原料調達の都合を沖縄ファームの作付構成へとフィードバックさせつつも、沖縄ファーム自体が利益を確保できる販路をも構築していた。これは、一方でグリーンフィールドの設立自体が、農家の規格外品対策という意味をもっていることからも理解できるが、他方ではカット野菜事業者が原料調達基盤としての自社農場を保持しつつも、その丸抱えのリスクを避ける方策でもあった。

ただし、第3に、これを可能としているのは、他ならぬオリオン商事の存在であった。同社は、仲卸業者としての強力な調達力を発揮すると同時に、カット野菜原料以外の収穫物をその販売力によって価値実現していた。このことが、グリーンフィールドにおいて安定的な原料調達構造を構築し、その基盤でもある沖縄ファームの経営を安定化し得た最大の要因であった。本稿でみたオリオン商事の展開は、調達力や販売力といった卸売市場の基本的機能を基盤としているという点で、今後の卸売市場のあり方を考える上でも示唆に富んだ事例であると言えよう。

このように、グリーンフィールドの安定的原料調達はグループ3社の連携によって維持されてきたが、その一方で今後の発展には課題も残されている。それは、グリーンフィールド、沖縄ファームともに人材確保の困難性がいよいよ強まっていることである。両社とも、今も来ている外国人留学生には大きな期待をもっている。しかし、これからは彼らをアルバイトとしてでも安定的に確保するには、例えば学生寮の提供などといった留学生が本来の目的と両立できるような福利厚生も必要ではないかと考えている。いずれにしても、グリーンフィールドの発展にとって、沖縄ファームも含めた人材確保は現実的な課題となっている。

近年は「食の安全・安心」への関心から、産直や直売所の価値が高く評価されている。それ自体に異論はないが、実際に「食の安全・安心」が最も切実に求められるのが子育て世代だとすれば、その年代は同時に共稼ぎ世帯でもあり、あるいはそれにも関わらず長時間労働を強いられがちな環境にある。いくら産直や産地直売所で土付きの原体を買うことが意義深いと言ってみても、買い物時間も調理時間の確保もままならない現状を踏まえれば、それはコストが高すぎることに他ならない。むしろ、彼らにとっては、日常的な買い物場所であるスーパーで選択できるパッケージサラダが、信頼に値する事業者の手によるものであり、新鮮で多様な野菜や果実を摂取できる高品質な商品であることの方が、現実的な意味でははるかに重要だろう。それを踏まえれば、カット野菜やパッケージサラダについて現代的な機能と価値を認め、それに向けて「安全・安心」な国産野菜供給をいかに実現するかは、事業者や農業者だけではなく、消費者にとっても大切な論点となろう。

謝辞

本稿作成に当たり、(有)グリーンフィールドの大城正雄社長、屋比久義夫取締役工場長、(有)沖縄ファームの大城茂博専務には調査および資料提供で多大なご協力をいただきました。厚く御礼申し上げます。

参考文献

(1)藤島廣二・小林茂典『業務・加工用野菜:売れる品質・規格と産地事例』農文協、2008年

(2)岡田正孝「加工・業務用野菜をめぐる情勢」『野菜情報』2014年11月号、pp.2-8.、2014年11月

(3)杉村泰彦「カット野菜の現状と展望」社団法人 北海道地域農業研究所『地域と農業』第44号、pp.35-46.、2002年

(4)田中龍二「パッケージサラダの歴史とサラダクラブの取り組み」『野菜情報』2014年11月号、pp.9-16.、2014年

(5)安村碩之「調理の外部化と青果物食材をめぐるフードシステム」『フードシステム研究』第5巻第2号、pp.45-48.、1998年