〔特集〕加工・業務用野菜の生産拡大に向けた取り組み

〔特集〕加工・業務用野菜の生産拡大に向けた取り組み

加工・業務用キャベツの低コスト化に向けた生産の現状

~北海道鹿追町の機械化一貫体系の取り組み~

岩手大学農学部農学生命課程 教授 佐藤 和憲

【要約】

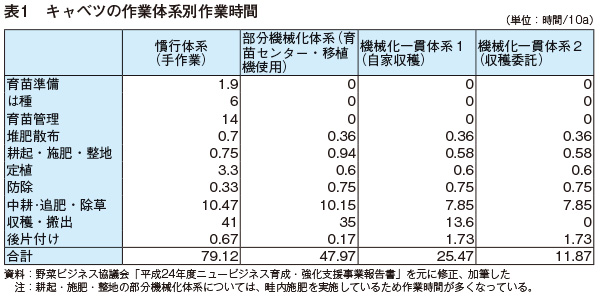

加工・業務用キャベツの省力化、低コスト化に向けた機械化一貫体系の効果について、北海道鹿追町の事例を通じて分析した。省力化効果については、10アール当たり全作業時間が慣行体系(79.12時間)の3分の1弱に削減されており、これに応じて作付面積の規模拡大が可能となっている。低コスト化については、家族労働費見積額を含めた10アール当たり生産費で見ると、慣行体系よりも4割以上低減されている。

1 加工・業務用露地野菜生産における低コスト化の必要性

加工・業務用に仕向けられる野菜の比率は昭和40年に23%であったのが、平成22年には56%に上昇している。これは、食の外部化といわれるレストランで提供される料理やスーパーマーケットで小売される総菜に使用される野菜が増えたからである。ところで、家計消費用野菜がほぼ全量国産であるのに対して、加工・業務用野菜は7割程度にとどまっており、輸入野菜の95%は加工・業務用である。

加工・業務用野菜は、加工食品、総菜、カット野菜などの原料であるため低価格と安定供給が求められる。これに対して国内の野菜生産は、北海道産のばれいしょやたまねぎなどを除いて、大半の作業を手作業に依存しているため個々の農家の作付面積は狭小とならざるを得ない。また国際的に見て高い所得を必要とする家族労働を主体とするため、家族労働費を見積もると生産コストは高くなりがちである。

さらに小規模農家によって形成された産地が全国に散在し、これから主に家計消費用として卸売市場に出荷されることも、加工・業務用への供給を不安定なものにしている。このように国産野菜は、加工・業務用需要の求める低価格と安定供給に十分応えられていないわけで、これが加工・業務用野菜の輸入の主要因となってきた。

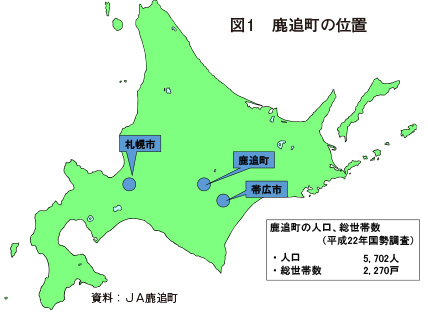

このため加工・業務用野菜の振興には、コスト低減と供給安定化という二つの課題をクリアする必要がある。そこで、本稿ではこのうち、省力化を含めた低コスト化に的を絞り、その解決手段として期待されている機械化一貫体系による低コスト化の現状と課題について、北海道鹿追町(図1)の加工・業務用キャベツを対象として検討する。

2 キャベツ産地形成と機械化一貫体系の開発

(1)大規模畑作農業へのキャベツ導入

鹿追町は北海道十勝平野の北西部に位置し、平成22年には、販売農家245戸のうち91%が主業農家という純農業地帯である。同年の経営耕地面積1万1545ヘクタール全てが畑地で、1戸当たりの平均で41.8ヘクタールと大規模になっている。これは1990年代以降、離農が進むとともに、残された農家に農地が集積された結果である。

農業生産の内訳を見ると、酪農(生産額134億円)と普通畑作(生産額52億円)が二大部門となっている。このうち畑作の品目別作付面積(26年)は、小麦(1657ヘクタール)、てん菜(1089ヘクタール)、ばれいしょ(1017ヘクタール)、豆類(7841ヘクタール)で、これら畑作4品目を主幹品目とした輪作体系がとられている。畑作4品目の10アール当たりの粗収益は、数万円から十数万円程度であるが、機械化一貫体系により省力化が進んでいるため、ほぼ家族労働力の範囲で、1品目当たり数ヘクタールから十数ヘクタールを作付け、1戸当たり4000万円前後の粗収益が上げられている。野菜の作付面積(22年)は239ヘクタール、生産額は最盛期には7億円であったが現在は3億円弱となっている。このうちキャベツの作付面積は26年には68ヘクタールとなっている。

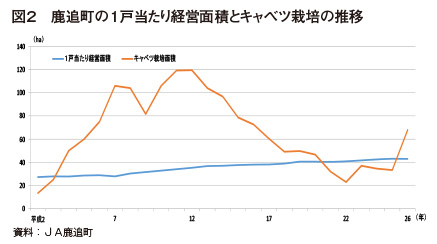

キャベツが鹿追町に導入されたのは昭和62年頃であった。当時の1戸当たり経営面積は25ヘクタール程度であったが、畑作物価格の伸び悩みもあり、畑作4品目だけ作付けたのでは、十分な農業所得は得られなくなっていた。このため土地生産性の高い(10アール当たり粗収益の高い)作目としてキャベツが注目された。当初は一部の農家グループが取り組み、家計消費用として帯広市の地方卸売市場に出荷していたが、次第に農家数と作付面積が拡大し、平成3年には出荷組合を作って農協に販売委託するといった共販体制が確立された。こうして販売体制が整ったこともあり、作付面積は急増し、7年には100ヘクタールを超えた(図2)。

しかし12年の120ヘクタールをピークとしてキャベツの作付面積は減少に転じた。その直接的な契機はキャベツ価格の低迷であったが、根本的には、広い経営耕地に一部とはいえ労働集約的なキャベツを導入することの困難があったとみられる。具体的にはキャベツ栽培はほとんどが手作業で、10アール当たり80時間程度の労働時間を要する。これに対して畑作4品目は、機械の大型化や改良が一層進み、10アール当たり数時間から十数時間を要する程度へと労働生産性が向上していた。農地調達の制約が緩い条件下、限られた家族労働力で農業所得を最大化するには、労働生産性の高い品目を選択することが有利となる。つまり畑作4品目に対して、キャベツの有利性は低くなってしまったのである。これが根本的な原因とみられる。このためJA鹿追町(以下「農協」という)では、早い段階からキャベツ栽培の省力化の必要性を認識し、その具体的な対策として機械化に着手してきた。

(2)キャベツ機械化の経偉

機械化に着手したのは平成4年で、数名の収穫作業員が組作業(手作業)で収穫、選別、調製、箱詰めし、ほ場外に効率的に搬出するための収穫搬出機を開発した。しかし、本格的な機械化は、10年の育苗センターの設置と全自動移植機の導入からであった(写真1)。

この育苗センターは、は種から育苗まで自動化、システム化されたもので、定植作業には、セル苗を用いる全自動移植機PR-2を使用した。この一連のシステム化により、農家は育苗関連作業から解放されるとともに、1日に40~80アールの定植が可能となった。育苗から定植にかけての一連の作業時間21.9時間(全作業時間の27.7%)を削減することができた。しかし、全作業時間の半分強(41時間)を占める収穫、搬出作業は手作業のまま残されていた。このため、同時にキャベツ収穫機HC-1の試験に参加した。

同機は、国の農業機械など緊急開発事業(略称:緊プロ事業、平成5~9年度)で7年に開発されたもので、キャベツをディスクで捉えベルトにはさんで引き抜き、機上への搬送途中で根部を切断、さらに茎葉部を切断して、結球部を大型コンテナに収納するといったメカニズムであった。しかし、作業精度、作業速度、低価格化などの課題があり、また収穫機を家計消費用と加工・業務用のいずれに適用するのか定まらなかったことなどもあり普及しなかった(※3)。

農協でもフィールド試験に参加協力したが、定着に至らなかった。13年には作業精度が向上し、小型、軽量化、低価格化されたHC-10、17年には2条収穫機と新機種の試験を重ねたが、効率的な選別・調製、収納方法を確立することはできず、何れも定着には至らなかった。このように収穫機の普及が進まないまま、キャベツの作付面積は10年の120ヘクタールをピークとして減少し、22年以降は30ヘクタール程度になってしまった。しかし、同農協は機械化を通じたキャベツの生産振興を諦めず、23年から開発中の中大型の新型機を試験し、25年には市販されたHC-141を本格稼働させるに至っている。

(3)キャベツ機械化一貫体系の特徴

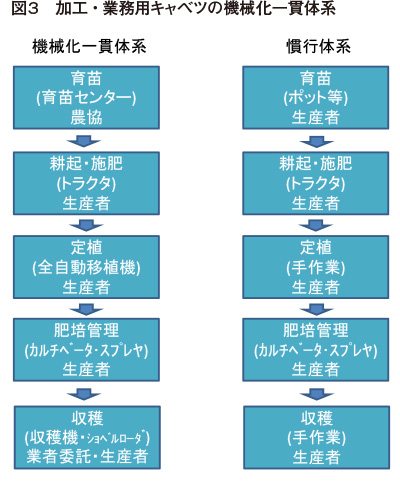

は種・育苗、移植、収穫、おのおのの技術導入経緯については先に述べたが整理すると機械化一環体系として図3のようにまとめられる。

まず、は種・育苗については、農協が運営する育苗センターで、セルトレーへの全自動は種→温度管理された発芽室での発芽→ガラスハウス内移動ベンチでの育苗→生産農家へセルトレーでの供給、といったシステムになっている。これにより苗品質の向上・均一化と苗の適期供給を実現するとともに、農家の育苗作業時間はゼロとなった。

定植については、全自動移植機(2条植)を数戸共同または個別で利用している。これにより1日当たり最大80アールの移植が可能となっている。

収穫・調製について、加工・業務用キャベツには農協が導入したHC-141収穫機4台を使用している(写真2)が、26年度は運送業者への作業委託方式と農家への貸与方式がとられた。前者は、運送業者に収穫機による収穫作業を委託する方式で、全体の9割を占めている。この場合、農家は収穫作業には一切タッチしないことになる。後者はキャベツ栽培農家が農協から収穫機を借り受け自ら収穫する方式で、全体の1割を占めている。いずれの方式とも収穫されたキャベツは収穫機上で作業員2~3名が選別(小玉や損傷果の排除)と調製(外葉剥ぎなど)を行い、収穫機に装着されている大型コンテナ(2基)に収納する(写真3)。

キャベツがコンテナに一定量となったら、ショベルローダーでほ場外に搬出、トラックで集荷センターに集められている。作業委託方式と貸与方式については、今後、両方式を省力性とコスト負担の両面から比較検討する必要がある。なお、家計消費用キャベツは、個々の農家が手作業で収穫、調製、段ボール箱詰めして、集荷センターに集められている。

(4)カット野菜事業者などと結ぶ物流システムの構築

キャベツ導入当初は全て家計消費用であったが、平成18年から加工・業務用へ取り組み始め、現在は加工・業務用が9割弱を占めるに至っている。加工・業務用の取引先は全国の加工食品メーカー、カット野菜業者、中間流通業者などである。加工・業務用野菜は、低コストが要求されるとともに、加工場で一度に大量処理されるため、出荷容器は家計消費用で一般的な段ボール箱が適しているわけではなく、大容量でリユースが可能な大型コンテナが適している場合もある。農協では、大型コンテナを希望する取引先には、収穫機に搭載している大型コンテナのまま出荷している。輸送も低コスト化を図るため、本州方面にはJRコンテナ(1台当たり12基)を利用している(写真4)。JRコンテナ輸送の場合、改良された大型コンテナは段ボールと比較して積載効率が約16%向上し、輸送コストは1キログラム当たり約3円低下している。ただし、大型コンテナのリユース方式には、出荷先で遺失したコンテナの経費を産地が負担しているなどの問題があるので、見直しが必要となっている。

3 機械化一貫体系の効果と課題

最後に、これまで述べてきたキャベツ機械化一貫体系の効果について検討する。キャベツ機械化一貫体系の基本的な目的つまり期待される効果は、大規模経営に適した省力化と加工・業務需要に対応した低コスト化、そして個別経営(農家)の視点からすると、規模拡大を通じた収益増大である。

まず、省力効果について見ると、表1の通り、機械化一貫体系による10アール当たりの全作業時間は25.47時間(収穫作業を委託すれば11.87時間)と、慣行体系の79.12時間と比較すると3分の1弱(同7分の1強)まで削減されている。その内訳を見ると、育苗関係作業と定植作業および収穫・搬出作業の大幅な削減が寄与していることは明らかである。育苗準備、は種、育苗管理といった育苗関係作業は、育苗センターにより21.9時間から0時間に、定植作業は全自動移植機によって3.3時間から0.6時間に削減されている。また、収穫・運搬は、収穫機により41時間から機械貸与方式の自家作業で13.6時間、収穫作業委託方式では0時間へと削減されている。表1に示した機械化一貫体系2(収穫委託)の10アール当たり作業時間合計は11.87時間で、ばれいしょ、てん菜(同約13時間)より短くなっており、省力性という点では畑作物に近づいたといえよう。

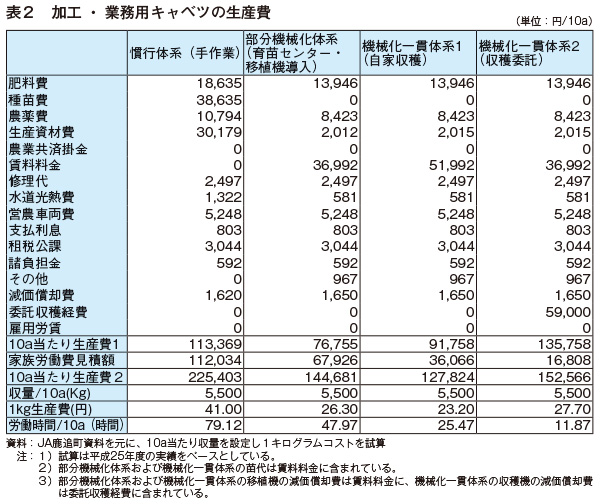

続いて低コスト化について、各作業体系を比較すると、表2のように、家族労働費見積額を含めない10アール当たり生産費1は、機械化一貫体系2>慣行体系> 機械化一貫体系1>部分機械化体系の順となってしまう。これは、機械化は一般に労働時間を削減するが、他方で機械の減価償却費(この事例では機械の賃料料金または委託収穫経費)が増加するためである。雇用賃金支払いの少ない家族労働を主体とした家族経営では、機械化による低コスト化の効果は見えにくいのである。しかし、家族労働費見積額を含めた10アール当たり生産費2を見ると、慣行体系>機械化一貫体系2>部分機械化体系>機械化一貫体系1)の順となり、機械化一貫体系の低コスト化効果がかなり明確に表れている。ちなみに、10アール当たり収量が各体系とも同一(5500キログラム)とした場合、1キログラム当たり生産費は家計消費用(慣行体系(手作業))41.0円に対して機械化一貫体系1は23.2円にまで低減されている。

最後に規模拡大について見ると、機械化一貫体系1(自家収穫)は、作業時間を慣行体系(手作業)の約3分の1(機械化一貫体系2(収穫作業委託)7分の1強)に省力化することから、家族労働力は同一で他作物との作業競合や短期的な労働ピークの制約を無視すれば、作付面積は約3倍に拡大できることになる。従って価格変動を考慮する必要のない短期には粗収益も約3倍、これから減価償却費を含めた諸経費を差し引いても、農業所得は相応には増加する可能性が高いだろう。さらに中長期的に機械化の普及により供給量が増加し、価格がある程度低下しても、低下した価格の下でもキャベツの再生産は可能だろう。

4 今後の課題

以上見てきたように、キャベツの機械化一貫体系はほぼ完成し、北海道の大規模畑作地帯では定着に向かっている。今回の調査先の農協では、価格面だけでなく大型コンテナ使用など物流面も評価されて、カット業者などの実需者からの引き合いが相次いでおり、全てには応じきれない状況であるという。ただし今後、全国に普及させていく上では、以下の課題がある。

第一に、現在のキャベツ機械化一貫体系は、大規模畑作経営や大規模水田作経営(転作)および集落営農(転作)による加工・業務用キャベツ導入に対象を絞って進めることが肝要であろう。こうした経営はもともと省力化に対するニーズが大きく、機械化を前提としてキャベツなどの加工・業務用野菜の導入を図ろうとしているためである。

第二には、大型コンテナによる加工・業務用キャベツの流通を促進させていくことである。現行の機械化一貫体系において、機上での収納と取引先への出荷に同一の大型コンテナを用いることが収穫・調製作業の省力化と低コスト化に大きく寄与している。従って、機械化一貫体系の効果的な導入には、大型コンテナで荷受け可能なカット野菜メーカーなどとの取引が前提となる。このためには、カット野菜メーカーなどが大型コンテナで荷受けできるよう、荷受場の改良やフォークリフト導入を進めることが課題となる。ただし、現行の大型コンテナのリユース方式には、産地負担が過大なことなどの問題もあるので、併せて取引関係者間での費用負担を適正化することが必要である。

第三には、カット野菜事業者などとの契約取引を推進することである。1台900万円前後の収穫機本体および1基数万円する大型コンテナへの投資を確実に回収するには、長期間安定した売上の確保が不可欠である。特に、キャベツ収穫機は他の用途に転用できないため、加工・業務用キャベツの取引が中止・減少すると、事実上投資回収は不可能となり、大きな損失となってしまう。このためカット野菜事業者などと長期的な契約取引を結び、キャベツが安定的に販売できるようにしておくことが必要である。

参考・引用文献

[※1]青木循,機上での選別・調製と大型コンテナを搭載したキャベツ収穫機,グリーンレポート,No. 538,pp. 16-17,2014.

[※2]JA鹿追町(今田伸二),機械化・コスト削減で産地を再生,ニューカントリー,722号,北海道通信社,2014

[※3]大江靖男・金光幹雄・貝沼秀夫・長木司,普及型キャベツ収穫機に対する産地ユーザーの評価,千葉大学園芸学部学術報告,pp. 56,85-93,2002.

[※4]徳田博美,大規模畑作地帯におけるキャベツの機械化一貫体系確立の挑戦,月報野菜情報,2010年3月号,2010.

[※5]農林水産省,加工・業務用野菜をめぐる現状(平成25年1月),2013

[※6]若林勝史,加工業務用需要に対応した機械化一貫体系によるキャベツ生産の実現,アグリビジネス創出フェア2014「強み」のある農畜産物づくりセミナー資料,2014.

[※7]若林勝史,キャベツ機械収穫体系とその効率的運用について,平成26年度ニュービジネス育成・強化支援事業,輸入農産物急増に対応した国内産地の生産力強化に関する現地検討会(北海道・キャベツ)資料,2014.